地磅廠家關于動態定量稱量包裝系統 BP 神經網絡 PID 控制算法

地磅廠家關于動態定量稱量包裝系統 BP 神經網絡 PID 控制算法

目的,針對動態定量稱量包裝控制系統具有大慣性、滯后、非線性且無法建立精確數學模型等缺點,研究提高動態定量稱量包裝系統控制精度的方法。方法 提出了一種改進型 BP 神經網絡 PID 的定量稱量包裝控制系統,將 BP 神經網絡與 PID 控制方法相結合,通過神經網絡的自學習、加權系數的調整,優化 PID 控制器參數 Ki,Kp,Kd,并將粒子群算法引入到神經網絡中作為其學習算法,以有效提高 BP 神經網絡算法的收斂速度。結果 仿真和實驗結果表明,改進型 BP 神經網絡 PID 控制響應速度快、超調量較小,系統稱量誤差得到大幅度減小。結論 所述控制方法可以明顯提高定量稱量控制過程的穩定性、精確性以及魯棒性。

電子定量包裝系統是集機械、電氣、自動化、計算機等技術于一體的自動智能計量稱量設備,具有智能自動稱量、生產效率高等優點,在糧食加工、食品包裝、水泥包裝、醫藥包裝等領域被廣泛應用。實現動態定量稱量包裝控制的關鍵是實現物料的精確稱量,實時準確地對物料質量進行反饋是快速精確控制的基礎,而控制系統性能的優劣直接影響著稱量包裝的精確程度。動態定量稱量包裝控制系統具有慣性大、滯后、非線性且無法建立精確數學模型等缺點,如果為了提高包裝效率加快稱量速度會因為物料沖擊和空中飛料等因素的存在,直接影響稱量包裝精度。如果為了提高稱量包裝精度而降低下料速度,會影響包裝效率。由此,需尋找先進的智能控制方法,以提高整個稱量系統的控制精度。

目前國內外學者針對上述問題提出了多種智能控制方法,以解決稱量速度和稱量精度二者之間存在矛盾的問題。如在文獻基于模糊控制理論提出了一種 Fuzzy-PID 控制方案,并進行了仿真研究,結果表明系統控制效果較理想,模糊 PID 控制雖然具有較強的推理能力,但存在盲區且控制精度不高;文獻[15]提出了一種基于 BP 神經網絡 PID 的控制方法,該方法的最大優點是不需建立精確數學模型,但傳統 BP 神經網絡方法學習周期過長,具體參數值選擇較困難,收斂速度慢,從而限制了該方法在多變量的稱量系統中的廣泛應用。為此文中在 BP 神經網絡的基礎上對其進行了改進,提出了一種神經網絡和粒子群算法相結合(BP-PSO-PID)的稱量控制方法。

1.BP-PSO-PID 控制器結構

由于傳統 PID 控制時參數固定不變,對于時變性強、高度非線性的動態稱量系統,傳統 PID 控制方法很難實現高精度控制,而神經網絡能夠利用自身非線性特性,面對復雜的控制系統能夠進行自適應調整,從而被廣泛使用。傳統神經網絡控制的訓練周期長,收斂速度慢,且連接權重隨機變化,致使系統穩定性變差。針對上述問題文中在 PID 控制中引入神經網絡控制,并選擇粒子群算法(PSO)作為控制器的訓練算法,從而設計了一種基于 BP-PSO-PID 的定量稱量控制器。具體控制結構見圖 1。

該控制器主要由 PID 和神經網絡兩部分組成, PID 控制器利用輸入和輸出之間的誤差 e、誤差變化量 de/dt,以及 BP 神經網絡調整參數 Ki,Kp,Kd,得到調節器輸出 u(k),再通過具體傳遞函數得到系統輸出 ysam,從而實現閉環控制;BP 神經網絡根據系統運行狀態通過神經網絡的自學習、加權系數的調整,輸出控制系統最優參數 Ki,Kp,Kd。PID 控制器采用增量式數字 PID 控制方法:

2.粒子群優化算法

假設在一個 M 維的目標搜索空間中,由 N 個粒子構成種群,第 i 個粒子表示為 xi = (xi1 , xi2 xiM ) ,i =1, 2 N ,xi 可由目標函數 f(x)得到與其對應的適應度值 f(xi),并根據 f(xi)的大小對 xi 優劣進行評估。粒子 i 的飛行速度記為 vi = (vi1 , vi2 viM ) 。第 i 個粒子目前搜索到的最優位置,即粒子的最優解記為pI i =( pI i1 , pI i 2 pIiM ) ,整個粒子群所搜尋到的最優位置即全局最優解記為 p g = ( p g 1 , p g 2 pgM ) 。對粒子狀態進行更新:

vim (k +1)= vim (k ) + c1 r1 ( k ) ( pI im ( k ) - xim ( k ))+ | (2) |

c2 r2 ( k ) ( pgm ( k ) - xim ( k )) | |

xim (k +1)= xim (k ) + vim ( k +1) | (3) |

式中: i =1, 2 N; m =1, 2 M ; vim ( k ) 為第 i 個粒

子在第 k 次迭代中的當前位置;c1,c2 為加速系數,該系數的選擇能夠提高算法的收斂速度,避免局部出現極小值問題;r1,r2 為在[0,1]之間的隨機常數。

粒子群算法主要由三部分構成:確定粒子當前運動速度,該速度能反應算法局部搜索能力;對自身進行識別,從而大大提高粒子的全局搜索能力,防止算法出現局部極小值問題;各粒子間信息的共享處理。

3.BP-PSO-PID 控制器的實現

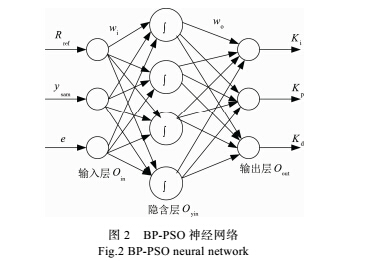

BP-PSO 神經網絡定量稱重控制器結構見圖 2,該網絡中輸入層由 3 個神經元,主要包括系統輸入Rref,輸出 ysam,輸入與輸出之間的誤差 e,;隱含層中由 4 個神經元構成,輸出層為 3 個神經元,其輸出分別為對應參數 Ki,Kp,Kd。在上述 BP-PSO 神經網絡中通過粒子群算法更新神經網絡權值 wi,wo,BP-PSO控制算法步驟如下所述。

1)將 BP 神經網絡中的參數進行初始化處理。

例如網絡節點個數 Nin=3, Nyin=4,Nout=3,初始網絡輸出值設為 0。

2)由輸入 Rref 和輸出 ysam 計算出數 e(k)=Rref?ysam,從而得到神經網絡的輸入信號:

x = é R | , y | , e | ( | k | ù | (4) | |

i | ? ref | sam | )? | ||||

3)將輸入信號 xi 傳送到 BP-PSO 的輸入層中,

通過 Oin=xiwi,計算輸入層神經元的輸出 Oin。

4)將 Oyin(i)傳送到輸出層,輸出層采用了 sigmoid 函數,其數學模型為:

Oout ( i )= | exp( k ( i )) | (5) |

exp ( k ( i ))+ exp( -k ( i )) | ||

式中:k(i)=woOyin(i),i 為 1?Nout,Oout(i)即為 Ki,

Kp,Kd。

5)根據式(1)以及 BP-PSO 神經網絡的 Ki,Kp, Kd 計算 PID 控制器中的輸出 u(k)。

6)m 個粒子開始尋優,其中粒子的飛行位置和速度向量都設計成兩維,每個需要學習參數 wo,wi列為訓練用飛行的粒子,粒子尋優誤差函數為:

e ( k )= | ( Rref - ysam )2 | (6) |

2 | ||

7)根據式(2)和式(3)對每一個粒子的速度和位置進行重新更新。

8)當 K=K+1,誤差不滿足 K

9)將 wi,wo 的全局最優值再傳送到 BP-PSO 輸

入層,按照步驟 3)—5)計算出最優值 Oout(i),即得到 BP-PSO 輸出的最優 3 個參數 Ki,Kp,Kd。

10)重復步驟 5),得到最優輸出 ysam。

4.仿真與實驗

4.1仿真

為驗證所述改進型 BP 神經網絡 PID 控制器的優越性,首先進行仿真實驗。假設被控對象數學模型為:

W ( k )= A( k ) Wout ( k -1)+ u ( k -1)

out 1+ Wout2 ( k -1)

![]() 式中: A ( k )= 1.2 (1 -0.8e-0.1k ) 。

式中: A ( k )= 1.2 (1 -0.8e-0.1k ) 。

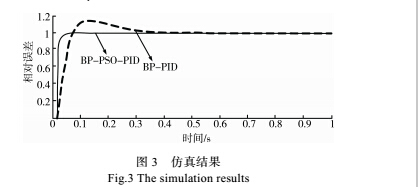

控制器參數為:加速系數 c1=c2=2.12;慣性因子ω=0.7;粒子數 m=10;迭代次數 k1=10,輸入信號采

樣數為 500。分別針對 BP-PID 控制和 BP-PSO-PID

控制進行仿真,對應響應曲線見圖 3。

由仿真結果可知,與傳統 BP-PID 控制相比,文中所述改進型 BP-PID 控制方法響應速度快、超調量較小,系統達到穩定的時間大大縮短,具有很好的動態、靜態性能。這主要因為粒子群算法作為 BP 神經網絡的學習算法,能夠克服傳統 BP-PID 算法收斂速度慢、抗干擾能力差等缺點,為 BP-PID 控制器中的參數 Ki,Kp,Kd 自適應修正提供了有效的保障.

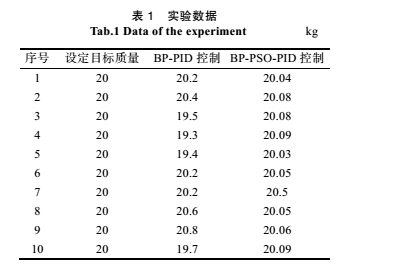

4.2實驗

為了驗證所述控制方法的可行性和有效性,搭建控制系統并進行相關測試。分別測量不同控制方式下實際包裝質量,即傳統 BP-PID 控制和該 BP-PSO-PID稱量包裝控制方法。包裝質量設定為每袋 20 kg,總共進行了 100 次數據采集,每 10 次取平均值,實驗結果分別見表 1.由表 1 可知,BP-PID 控制下,最大相對誤差為9%。BP-PSO-PID 稱量包裝控制下,最大相對誤差為0.8%。實驗結果表明:采用改進型 BP-PID 稱量包裝控制系統,稱量不確定度大幅度降低,相對誤差較小。

5.結語

自動稱量包裝系統在食品、化工、農業等領域的應用十分廣泛,不過該系統具有強干擾、大滯后、非線性等缺點。為了解決此問題,提高稱量包裝系統的效率、精度,降低次品率,設計了一種改進型 BP-PID 的自動稱量包裝控制策略。將 BP 神經網絡與 PID 控制方法相結合,通過神經網絡的自學習、加權系數的調整,優化 PID 控制器參數 Ki,Kp,Kd。為了進一步提高算法的收斂速度,在神經網絡中引入了粒子群算法。經仿真和實驗驗證了該控制方法和系統的可行性、有效性,能夠有效提高動態定量稱量包裝的速度和精度。