汽車衡秤臺的設計

水泥倉下的空間非常有限,以分段式秤臺組合而成的全電子式汽車衡成為水泥企業的首選。內 部結構采用U型鋼對秤臺面板的支撐筋板數量,相對槽鋼秤臺增加了75%,當面板承載時,原來局部由1根筋 板支撐的面板變成了1.75根,筋板對面板的有效支撐面積擴大了75%,這樣水泥罐車后軸每個雙胎承壓面板 下的支撐筋板至少有3根,使面板局部承壓能力明顯提高。采用科學方法確定主梁型材、面板厚度以及對組 建好的模型進行有限元分析,可確保汽車衡的效費比。

0.引言

國外許多水泥廠項目都在水泥倉下配置了汽 車衡這一稱重設備以稱量其水泥罐車的重量,再把 由汽車衡獲得的重量信號傳給水泥灌裝系統以達到 控制汽車灌裝量的目的。由汽車衡及灌裝設備共同 組成水泥倉下的槽車灌裝系統,在此系統中,由于 汽車衡秤體部分屬于體積、重量較大的結構組件, 又是車輛的主承載體,需要專用機具進行吊裝的, 但水泥倉下的空間非常有限,一旦汽車衡的秤體部 分在現場發生損壞則非常不易更換和維護。本文結 合在多個項目中的實際情況,對汽車衡秤臺的設計 進行論述,試圖從適應性設計角度對該設備進行 分析。

1.秤臺的組合方式

目前汽車衡多為全電子式汽車衡,采用電阻 應變片式傳感器獲取重量值,以分段式秤臺組合方 式替代了原來的機械式整體秤臺。分段式模塊秤臺 的組合方式在極大程度上避免了機械整體秤臺因 重量大、自變形量大而引起較大的計量誤差。電子 式汽車衡秤臺下部支點增多,模塊單元的有效支撐 長度縮短,秤體厚度大幅降低就可以達到衡器的許 用單位撓度要求。這樣的模塊組合方式既能降低整 體秤臺因自重產生的內部變形因素影響,又能削弱 因外部溫度變化對秤體產生的外部變形因素影響, 這也是電子汽車衡與機械汽車衡相比的一個明顯優 勢。

因為電子汽車衡秤臺具備了模塊化組合這樣 的特點,所以它的安裝及調試相對于機械汽車衡 更加簡易和方便,秤臺對整秤的精度影響更小,調 校周期也更長,使用穩定性更好,秤臺的制造材料 也更加節省,更方便運輸和安裝。高質量的電子汽 車衡秤臺應是在相同規格的秤臺單元間可具互換性 的,且秤臺間的搭接完全應是自由搭接,而不再需 要螺栓等剛性措施輔助聯接,這樣也才能充分發揮 電子汽車衡的特點和優勢,這一點也是優質電子汽 車衡秤臺必須具備的一個基本要素。

秤臺在相同規格條件下的互換性要求其實對 大多數衡器制造廠商都是一個挑戰,這要求制造 廠要具備極強的工序間質量控制能力,有相當的產 品制造規模和完整的內部工序糾錯體系,最好是能 進行流水線生產,把秤臺上的各種部件做成標準件 進行統一組裝,而不是對某種規格的秤體進行直線 式一體化制造,采用這種直線式制造的秤臺在相同 規格條件下肯定是不能進行互換的,因為這樣生產 出來的秤臺單元只是一個獨立的唯一產品,而不是 標準件式的模塊。模塊拼裝式結構則完全不同,首 先模塊的制造來自多條并行生產線,最后把按既定 工藝條件生產的各個模塊整體組裝到一起,形成一 個有條不紊的并行制造工藝體系,這種生產模式適 用于大規模量產,還可以保證出廠產品質量的穩定 性和產品可追溯性。而直線式制造只是串行生產由 始至終的一個過程,這種生產模式實質上還處于工業化制造的初級階段,雖然也可以生產出較大數量 的產品,但整個生產過程顯得非常無序,既不便保證 整體產品的質量穩定,也不能實現出廠產品的可追溯 性,當然也更不能做到相同規格條件下的秤臺互換。

從大量的現場使用中得出的結論是一臺汽車 衡的多個秤臺不會同時損壞(除非是選購到了質量 非常惡劣的產品),那么當其中一個秤臺損壞時, 只需要更換那個損壞的秤臺就可以了,而不必消耗 更多的費用更換整秤。所以,在初期選擇汽車衡的 時候總體價格固然重要,但還是得綜合評估和計算 效費比。

另外,關于一個秤臺單元的工作長度,目前 接觸到的各生產商也不盡相同,以3.4 mx21 m、 80 t汽車衡為例,有的廠商做成3節,有的做成4 節。就大量現場使用情況分析,4節組合的使用壽 命更長,從簡支梁受力的角度分析,支點間距越 小,綜合受力狀況越好,秤體也越輕巧,唯一不足 是要增加2只傳感器,這對于可自制傳感器的廠商 并不是問題,但對于傳感器需要外購的廠商則增加 了成本和維護壓力,選擇低性能傳感器保證不了汽 車衡使用壽命,選擇高性能傳感器又無法控制制造 成本。但對使用者而言,最好選擇能統一制造設備 元器件的廠商,因為這樣無論從使用還是維護角度 分析,性價比都是最高的。

2.秤臺的內部結構

現在有許多使用者在選擇汽車衡的時候還會 考慮到生產商提供的秤臺重量,并把這個數據作為 一個招標的要求。結合實際使用分析,秤臺確實需 要一定的重量以維持作業穩定性,但并不是越重越 好,因為從計量的角度來看,需要的最佳效果是合 適的量程和皮重配合,如果一臺80 t的秤在計量范 圍以外就要承受70 t的非計量結構件重量,而需要 稱量的物體只有1 t的話,那么最后的計量結果將非 常不準確。

隨著各種加工方式的不斷改進,制造設備的 不斷更新,設計理念的不斷優化,現在優秀的汽車 衡秤體已經非常成熟地引人了橋梁設計理論,其實 這兩者是有共性的,橋梁的作用也是承重,把秤臺 兩端的傳感器簡化為橋墩,秤臺也就成為了一個簡 易橋梁,橋墩中間的橋梁是由中空的U型鋼混結構 梁組成的一個正交各向異性結構平臺,這種結構一 般用于大跨度橋梁,其自身同時具備高負載和跨度 重量輕的特點,同理,秤臺結構的演化方向也是如 此,在充分保證計量精度所要求的單位撓度前提 下,盡量降低自身重量,確保秤臺整體剛性和局部 強度也就成為了各衡器制造商追逐的目標。但要兼 顧這些并不容易,除了需要制造商配置特殊加工 設備外,更需要制造商要有與之相匹配的設計能 力。這些特殊設備的購置需要占用大量流動資金,這 對制造商的產業規模是一個考驗,而設計能力則要求 制造商具備深厚的行業開發經驗和人力資源儲備。

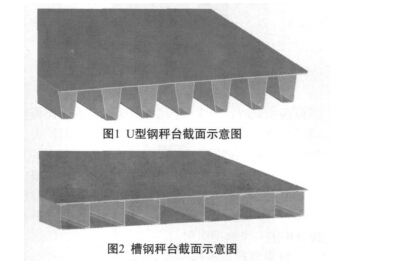

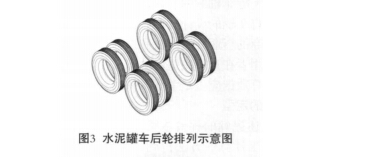

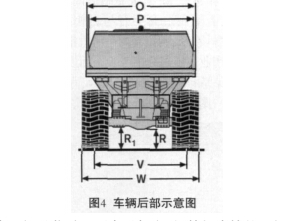

從圖1、圖2可以分析,采用了7根U型主梁的

秤臺實際上比采用了8根槽鋼主梁的秤臺在秤臺橫 向上的支撐筋板增加了6根,由于槽鋼上下翼板的 寬度與秤臺寬度相比是非常有限的,對于秤臺面板 的支撐只能等效成一塊比鋼板略厚的支撐筋板,當 圖3、圖4所示的罐車或車輛車輪輾壓到槽鋼秤臺上 時,車輪與秤臺面板的接觸為一個面,因受槽鋼截面特性限制,車輪與秤臺橫向接觸的大部分面板下 部是沒有支撐筋板的,當車輪內壓較大時,這個問 題更加突出,因為秤臺面板的局部壓強會因車輪與 面板的接觸面積減小而增大,在這種情況下,秤臺 面板再厚也無法在沒有下部筋板支撐的工況中長期 堅持,對面板進行局部修復的諸多方法最后的效果 都不好,主要原因是面板母材在使用中產生的內應力制約了施焊修補效果。

再來分析U型鋼對秤臺面板的支撐,因為面板 下部的支撐筋板數量相對槽鋼秤臺增加了75%,當面板承載時,原來局部由1根筋板支撐的面板變 成了1.75根,筋板對面板的有效支撐面積擴大了 75%,這樣水泥罐車后軸每個雙胎承壓面板下的支 撐筋板至少有3根(8根槽鋼主梁的秤臺只有2根, 如果布局不合理,2根都達不到),使面板局部承 壓能力明顯提高,這種結構是橋梁建造工藝在秤臺 設計中的一個典型應用。

再來看秤臺整體剛性的問題,秤臺沿行車方 向的長度與兩端的傳感器支點可在二維平面的撓度 線計算中被簡化為一個簡支梁進行,其慣性矩參數 取自秤臺橫截面計算的結果,通過這兩步計算可 以確立定長秤臺所需要的高度(秤臺厚度)范圍。 材料力學的平面計算只是一個初步估算,它可以選 定主梁型材的高度,但不能直接確定面板的厚度和 模擬水泥罐車軸載的變化范圍,計算時初選的軸載 參數來自車輛的設計數據表和現場實測數據,這就 對制造商的行業開發經驗和設計人員提出了較高要 求,使用者在選擇制造商的時候要求他們提供這些 初始計算數據應該是個不錯的選擇。

3.秤臺的定型

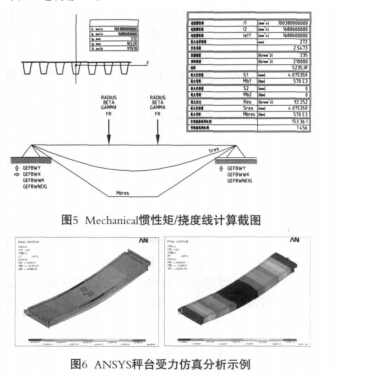

上述提到的秤臺主梁型材的設計確定,可以 通過手工計算的方法得到,也可以使用AutoCAD Mechanical軟件更快地得到(圖5為計算截圖)。

主梁型材確定后,接下來須確定秤臺的面板 厚度。先根據罐車的最大設計軸重設定一個面板的 厚度,與已選好的主梁型材進行組合,將組建好的 模型進行有限元分析,ANSYS是一款不錯的三維仿 真分析軟件,可以模擬罐車軸載的變化范圍及不同 載荷對秤臺的影響(圖6),用它提供的結構動力

學分析類型來分析秤臺的單位撓度、最大應力值、 承壓及聯接構件強度等指標,再用得出的結果比對 初始設計目標要求,對不滿足或超出指標參數的部 分要進行修正。

通過上述設計分析,經過修正的秤臺結構設 計已經成形,可以直接進人定型制造流程。但現場 很多時候工況是復雜的,而且制造出來的產品也需要 進一步檢驗其制作工藝質量,在這樣的情況下需要一 臺疲勞試驗機來對秤臺進行耐久性檢測,目的是為了 更加準確地掌握秤臺最貼近真實工況時的使用壽命。 類似的工廠內檢測看似多余,其實不然,這正好從一 個側面反饋出一個制造商對待其產品的態度,選擇其 產品自然也能得到更多的優質回報。

疲勞試驗主要是利用試驗機上的液壓頭模擬 車輪反復對秤臺不同部位加載,加載力參照車輛 實際的最大輪載重量,液壓頭的壓力值可調,目前 已有制造商做到了加載百萬次以上而秤臺不發生損 壞,這就從實用角度驗證了設計的可靠性。

4.結束語

汽車衡秤臺是該計量設備的三大主要部件之 一,又時刻處于最惡劣的工作環境中,因此它的耐 受性非常關鍵,只有在設計中盡量多地考慮實際使 用狀況,積累更多現場經驗,爭取創造條件做更多 的廠內分析測試,最終出廠的產品才能勝任不同使 用者的工作需求。